Обработка металлов давлением

Самым распространенным методом изготовления различных изделий и заготовок является обработка металлов давлением (ОМД).Если вы будете внимательно изучать конструкцию какой–то машины или любого другого устройства, то вы увидите, что многочисленные ее детали изготовлены из листовых металлических материалов, из круглого профиля, из фасонных изделий (уголка, швеллера и т.д.), из заготовок, полученных методом ковки или штамповки. Более 90% всей выплавляемой стали подвергается обработке давлением, прежде чем воплотиться в различные детали и изделия. Обработка металлов давлением – это способ получения изделий и заготовок, основанный на пластичности металлов, т.е. на способности материалов изменять форму под действием нагрузки (давления). Поэтому обрабатывать давлением можно лишь те материалы и сплавы, которые обладают хорошей пластичностью.

Практически не обладают пластичностью чугуны, марганец. Поэтому чугуны не подвергаются обработке давлением.

Остальные многочисленные металлы и сплавы обладают пластичностью. Высокой пластичностью обладают большинство цветных металлов и сплавов (свинец, олово, медь, латуни). Поэтому эти материалы обрабатывают давлением при комнатной температуре, т.е. без специального нагрева. Многочисленные марки сталей обладают более низкой пластичностью, поэтому перед обработкой давлением их в большинстве случаев нагревают до определенных температур, т.к. с повышением температуры увеличивается пластичность и снижается прочность.

В промышленности обработка металлов давлением в большинстве случаев происходит при нагреве материалов, т.к. при деформации материалов в горячем состоянии резко снижаются прочностные свойства (в 15–20 раз) и повышаются пластические. Нагрев является важнейшей операцией при ОМД, т.к. от температуры нагрева зависят качество изделий, производительность оборудования и себестоимость продукции. Основные требования к нагреву металла сводятся к обеспечению равномерного нагрева слитка или заготовки по сечению и длине за минимальное время при наименьшей потере металла на угар (на окалину) и экономном расходе топлива. Применяют два основных способа нагрева заготовок: пламенный (твердое, жидкое и газообразное топливо) и электронагрев. Нагрев тела (заготовки) по сечению осуществляется тремя видами передачи тепла: конвекцией – от пламени и газов к заготовке; излучением – от пламени и раскаленных стен к заготовке и теплопроводностью – передачей тепла от поверхности заготовки в глубь металла.

Нагреву металла до высоких температур (выше Асз на 30 – 200°С) сопутствуют тепловое расширение, структурные превращения и рост зерен металла, изменение его механических свойств, окисление и обезуглероживание поверхности заготовок.

Основными дефектами нагрева являются перегрев и пережег металла.

Нагрев стали до высоких температур (свыше 1050°С) вызывает быстрое увеличение размеров зерен за счет слияния мелких в крупные, т.е. крупнозернистая структура является прямым следствием перегрева металла. Крупнозернистая структура имеет низкое сопротивление удару и может дать трещины при ковке.

При перегреве металла до более высоких температур (1200 – 1300°С) возникает пережег, при котором по границам крупных зерен образуются окислы металлов, в результате чего резко ухудшается механическая связь между зернами. Пораженная окислами сталь рассыпается на куски под ударами молота. Пережег – брак неисправимый. Дефект перегрева можно устранить дополнительной термообработкой при нагреве до более низких температур.

Область температур нагрева металла, в которой рекомендуется проводить горячую обработку давлением, называется температурным интервалом ковки. Температурные интервалы ковки сталей и цветных сплавов назначаются по диаграммам состояния этих сплавов или же выбираются по справочным таблицам, составленных на основе этих диаграмм.

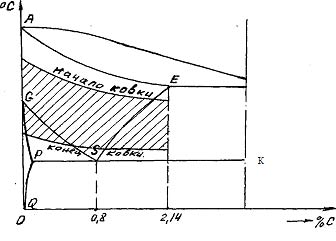

Рис. 3.16 «Стальной угол» диаграммы Fe – Fe3C. Температурный интервал горячей обработки сталей.

Для углеродистых сталей температуры начала ковки выбирают по диаграмме Fе – Fе3С на 150 – 200°С ниже линии солидус. Температура конца ковки устанавливается на 25 – 50°С выше линии PSK (рис. 3.16).

Продолжительность нагрева зависит от температуры в печи, размеров заготовки, химического состава и других факторов.

Резка металлов

Резка металлов Свободная ковка

Свободная ковка Сварка и пайка металлов

Сварка и пайка металлов