Способы сварки плавлением

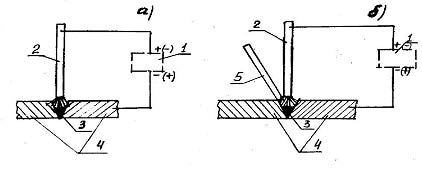

На рисунках3.34, 3.35, 3.36 представлены схемы наиболее широко применяемых способов сварки: Электрическая дуговая сварка применяется для изготовления самых различных конструкций и в зависимости от свариваемых материалов, габаритов деталей и других факторов, имеет несколько разновидностей. На рис.3.35, а представлена схема ручной дуговой сварки плавящимися толсто покрытыми электродами.

Рис. 3.34 Схема ручной дуговой сварки: а – плавящимся электродом (способ Н.Г. Славянова); б – неплавящимся (угольным) электродом (способ Н.Н. Бенардоса) дугой прямого действия. 1 – сварочный агрегат; 2 – электрод (а – плавящийся; б – неплавящийся); 3 – электрическая дуга; 4 – свариваемые детали; 5 – присадочный пруток.

Питание дуги осуществляется от сварочного генератора или трансформатора. Благодаря покрытию электродов специальной обмазкой обеспечивается защита от окисления и насыщения газами металла шва. Применяется для сварки конструкций из углеродистых и низколегированных конструкционных сталей.

Ручная дуговая сварка угольным электродом дугой прямого действия (рис, 3.34, б) применяется при сварке тонких листов и при сварке цветных металлов и сплавов. Питание дуги осуществляется постоянным током прямой полярности. Объем сварочной ванны контролируется степенью расплавления присадочного прутка.

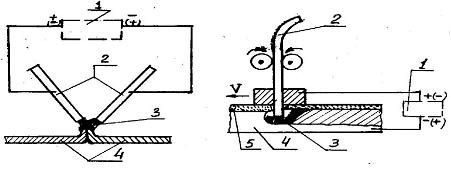

Ручная дуговая сварка угольными электродами дугой косвенного действия (рис, 3.35) применяется также при сварке тонких листов из стали и цветных металлов. Сварной шов образуется благодаря плавлению отбортованных кромок свариваемых деталей без применения присадочных прутков.

Автоматическая и полуавтоматическая сварка под слоем флюса (рис. 3.36 ) применяется для сварки углеродистых и легированных сталей. При этом методе сварки дуга закрыта расплавленным флюсом, благодаря чему в зону сварного шва закрыт доступ газов, металл не разбрызгивается, значительно улучшается качество сварного шва, повышается производительность.

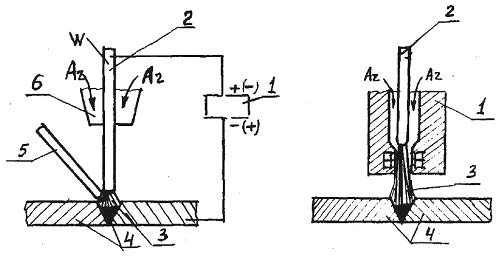

При аргонно-дуговой сварке (рис. 3.37) вольфрамовый электрод устанавливается в специальной горелке, к которой подводятся инертный газ аргон и электрический ток. Аргон, подаваемый в зону сварки под давлением, препятствует проникновению в эту зону воздуха, что значительно улучшает качество сварного шва.

Рис 3.35 Схема ручной дуговой сварки неплавящимся электродом дугой косвенного действия: 1 – сварочный агрегат; 2 – угольный электрод; 3 – электрическая дуга; 4 – свариваемые детали. Рис 3.36 Схема сварки под слоем флюса: 1 – сварочный агрегат; 2 – электродная проволока; 3 – электрическая дуга; 4 – свариваемые детали; 5 – слой флюса.

Этот метод сварки применяется при сварке изделий из химически–активных металлов (титана, алюминия, циркония, коррозийно-стойких сталей).

Плазменная сварка (рис. 3.38 ) аналогична аргонно-дуговой, только в этом случае электрическая дуга «обволакивается» (обжимается) потоком газа, который поступает в зону сварки из плазмотрона, применяется для сварки тех же материалов, что и аргонно-дуговая.

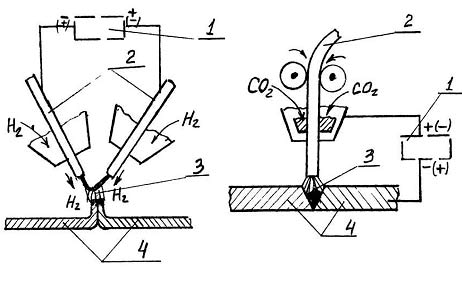

Сварка в углекислом газе (рис.3.39 ) находит широкое применение при сварке многочисленных конструкций из углеродистых и низколегированных сталей Углекислый газ препятствует доступу воздуха, особенно азота воздуха, к сварочной ванне, а используемая электродная проволока, в состав которой вводятся дополнительно раскислители кремний и марганец, образуют корочку шлака, плотно покрывающую сварной шов. Все вместе взятое значительно повышает качество сварного шва.

При атомно-водородной сварке (рис. 3.40 ) в зону сварки подается водород. Дуга горит в потоке водорода между двумя вольфрамовыми электродами. Метод применяется довольно редко, т.к. имеет ряд существенных недостатков (специальная одежда сварщика, сложность выполнения правил безопасности из–за слишком высокого напряжения источника питания и т д.).

Электрошлаковая сварка применяется для соединения деталей большой толщины. Сущность способа электрошлаковой сварки состоит в том, что свариваемые кромки деталей и присадочный материал расплавляются не электрической дугой, а теплом, выделяющимся при прохождении электрического тока через расплавленный флюс – шлак. На рис. 3.41 представлена схема электрошлаковой сварки. Между свариваемыми деталями обязательно оставляется пространство.

Рис 3.37 Схема аргонно-дуговой сварки вольфрамовым электродом: 1 – сварочный агрегат; 2 – вольфрамовый электрод; 3 – электрическая дуга; 4 – свариваемые детали; 5 – присадочный пруток. Рис. 3.38 Схема плазменной сварки: 1 – горелка (плазмотрон); 2 – электрод; 3 – электрическая дуга; 4 – свариваемые детали.

Рис3.39 Схема сварки в углекислом газе: 1 – сварочный агрегат; 2 – электродная проволока; 3 – электрическая дуга; 4 – свариваемые детали. Рис3.40 Схема атомно-водородной сварки: 1 – сварочный агрегат; 2 – вольфрамовые электроды; 3 – электрическая дуга; 4 – свариваемые детали.

Боковые поверхности закрывают медными пластинами или ползунами, чтобы предотвратить вытекание жидкого металла и шлака. Между этими пластинами и поверхностями соединяемых деталей образуется пространство, в которое помещают электроды различной формы и флюс (шлак). Электрический ток проходит между электродами и основным металлом через шлаковую ванну, нагревает расплав и поддерживает в нем высокую температуру более 1730°С, т.е. выше температуры плавления основного металла и электродов. В результате кромки деталей и электроды расплавляются, вследствие чего создается металлическая ванна, после затвердевания, которой образуется сварной шов большой толщины.

Электроннолучевая сварка. Сварка таких чистых металлов как молибден, вольфрам, тантал, ниобий и др. невозможна обычными методами, так как из–за загрязнения сварного шва азотом, кислородом и водородом резко снижается прочность шва, и преимущества чистых металлов сводятся к нулю. Для сварки таких металлов разработан метод электроннолучевой сварки. При сварке этим методом свариваемое изделие помещается в герметичную камеру с высокой степенью разряжения. Специальное устройство -электронная сварочная «пушка», находящаяся в камере, создает остро сфокусированный электронный пучок, который излучается катодом и ускоряется в вакууме дополнительным напряжением. Скорость падающих электронов достигает до 160000 км/сек, благодаря чему при достижении поверхности металла (анода) кинетическая энергия электронов превращается в тепловую, расплавляя свариваемые кромки.

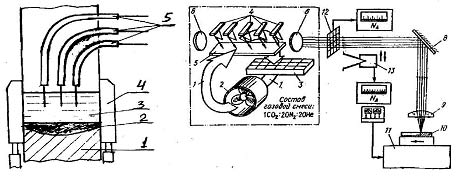

Лазерная сварка. Способом лазерной сварки можно получать высококачественные сварные соединения различных марок углеродистых и легированных сталей, как в вакууме, так и в среде защитных газов. Схема способа показана на рис. 3.42 В специальной камере между электродами 4 и 5 при подаче электрического тока образуется электрический разряд, в результате чего возникают быстрые электроны. В эту же камеру перпендикулярно разряду поступает газы – СО2, Н2 и He2 – в определенной пропорции. Газовые молекулы от действия быстрых электронов между электродами быстро возбуждаются. Возвращаясь через холодильник 3, в исходное состояние, эти молекулы излучают кванты света. Проходя через оптическую систему 6, 8, 9 свет фокусируется и, падая на свариваемое изделие 10, расплавляет кромки изделия.

Газовая сварка. Газовая сварка применяется при сварке тонколистовой стали, при сварке чугуна и некоторых цветных металлов. При газовой сварке кромки свариваемых металлов нагреваются до расплавления теплом экзотермической реакции, происходящей в пламени газовой горелки между горючим газом – ацетиленом – и кислородом.

Термитная сварка. При ремонтных работах при сварке стыков длинномерных деталей (рельсы, трубы и т.д.) применяется термитная сварка. Термит – смесь оксидов железа и измельченного алюминия загружается в специальный тигель.

Рис. 3.41 Схема электрошлаковой сварки: 1 – свариваемая деталь; 2 – металлическая ванна; 3 – шлаковая ванна; 4 – медные водоохлаждаемые пластины; 5 – электроды (проволока). Рис. 3.42 Схема лазерной сварки СО2 – лазером: 1 – газовый тракт; 2 – вентилятор; 3 – холодильник; 4,5 – электроды; 6 – непрозрачное и полупрозрачное зеркала; 7 – лазерный луч; 8, 9 – линзы оптической системы; 10 – свариваемые изделия; 11 – пульт управления; 12, 13 – измерители мощности.

Свариваемые стыки закрывают формой, облегающей этот стык. Смесь поджигается за счет магниевого или электрического запала. При горении смесь расплавляется и заливается в стык из тигеля, который сообщается с формой, облегчающей этот стык.

Способы сварки давлением

Способы сварки давлением Способы получения изделий из пластмасс

Способы получения изделий из пластмасс Сварка и пайка металлов

Сварка и пайка металлов